1. PRIMEROS PASOS

Felicidades por la compra de la soldadora para sierra de cinta ELITE SOLDAmaq 320.

Lea esta guía antes de comenzar.

La soldadora ELITE SOLDAmaq 320 con sistema de soldadura "MIG" es adecuada para soldar y reparar hojas de sierra de acero para aserraderos de 60 a 320 mm (2,36" hasta 12,5")

Puede ver el catálogo del producto en el siguiente enlace: ELITE modelo SOLDAmaq 320

Este manual le introduce en las principales funciones de la soldadora con el fin de evitar riesgos para su salud o que puedan provocar una avería o desgaste prematuro de la máquina.

En caso de cualquier duda, por favor póngase en contacto con nosotros directamente o con uno de nuestros distribuidores autorizados.

Nota Informativa: El uso descrito en el manual de esta soldadora puede presentar algunas variaciones de uso ya que nuestra maquinaria está sujeta a posibles modificaciones constructivas, dependiendo de la incorporación de avances tecnológicos en nuestros equipos de soldadura.

2. SEGURIDAD

2.1.Normas de seguridad y estándares de cumplimiento

Observe y aplique cuidadosamente las siguientes reglas de seguridad. El incumplimiento de estas reglas puede causar lesiones personales o daños a la máquina misma.

La instalación y el mantenimiento de la máquina descrita en este manual deben ser realizados únicamente por operadores que estén familiarizados con su funcionamiento y tengan suficientes conocimientos técnicos.

La soldadora ELITE SOLDAmaq 320 ha sido diseñada para la soldadura y reparación de hojas de sierra de acero, excluyendo cualquier otro tipo de operación.

PELIGRO ALTO VOLTAJE

PELIGRO DE ACCIDENTE

PELIGRO DE SUPERFICIE CALIENTE

PELIGRO POR PROYECCIÓN DE CHISPA

USE CALZADO PROTECTOR

PELIGRO POR HERRAMIENTAS AFILADAS

UTILIZAR PROTECTORES AUDITIVOS

Estas advertencias no incluyen todos los posibles riesgos que podría provocar un uso inadecuado de la máquina. Por este motivo, el operador deberá proceder con prudencia y respetando las normas.

2.2.Uso y conservación del manual de instrucciones

Este manual de instrucciones debe ser leído y comprendido por todo el personal que entre en contacto con la máquina.

Este manual es para:

- Indicar el uso correcto de la máquina según el tipo de trabajo a realizar.

- Proporcionar las instrucciones necesarias para el transporte, ajuste y mantenimiento de la máquina.

- Facilitar el pedido de repuestos e información de riesgos.

Límites de uso del manual:

La máquina está destinada a un uso profesional y por tanto la experiencia del operador es necesaria y de vital importancia.

Importancia y conservación del manual:

Este manual debe considerarse parte de la máquina y por tanto debe permanecer adjunto a ella hasta el final de su uso.

Información adicional y aclaraciones:

El usuario, propietario o encargado del mantenimiento puede ponerse en contacto con el fabricante para solicitar cualquier información adicional sobre el uso de la máquina y las posibles modalidades de intervención de mantenimiento y reparación.

Caducidad de la responsabilidad:

El fabricante se considera exento de cualquier responsabilidad en caso de:

- Uso inadecuado de la máquina

- Uso de la máquina por personas no capacitadas

- Fallas graves en el mantenimiento programado.

- Intervenciones o modificaciones no autorizadas

- Uso de repuestos no originales.

2.3.Declaración de conformidad

La empresa por la presente:

Elite Machines, SLU C/ Joan Oro, 27

08635 Sant Esteve Sesrovires, España

declara que el producto indicado a continuación, por su concepción y construcción, así como la versión puesta en el mercado por nuestra empresa, cumple con los requisitos básicos de seguridad y salud de obligado cumplimiento de la directiva CE.

Esta declaración pierde su validez en caso de modificaciones no autorizadas en el producto.

Nombre del producto: SOLDAmaq 320

Tipo de producto: Máquina de soldar para sierra de cinta.

Número de serie: __

Competencias de la Directiva CE:

- Directiva CE sobre máquinas (2006/42/CE)

- Directiva europea sobre compatibilidad electromagnética (2014/30/UE)

- Los objetivos de protección de la directiva CE de baja tensión (2006/95/CE) se cumplieron según el anexo I, nº. 1.5.1 de la directiva de máquinas 2006/42/CE

La documentación técnica fue elaborada por el Representante Legal de la documentación:

Sergi Valls Gramunt

C/. Joan Oro, 27

08635 Sant Esteve Sesrovires, España

Fecha / fabricante - Firma: __

Datos del firmante: Sergi Valls Gramunt, gerente

2.4 Seguridad eléctrica

2.4.1 Conexión al circuito de alimentación

Los trabajos en instalaciones eléctricas deben ser realizados por personal cualificado para realizarlos. Por personal cualificado nos referimos a personal cualificado en el sentido de la legislación y/o práctica nacional y que, gracias a su formación técnica, es capaz de apreciar los peligros de la soldadura por arco y la electricidad.

Antes de conectar cualquier equipo de soldadura por arco, asegúrese de que:

- el interruptor principal está en posición "OFF";

- el contador, el dispositivo de protección contra sobrecargas y cortocircuitos, las tomas y clavijas de alimentación y la instalación eléctrica son compatibles con la potencia máxima y la tensión nominal de alimentación (consulte la placa del fabricante del equipo de soldadura/corte) y son conformes con las normas y reglamentos nacionales vigentes;

- la conexión, monofásica o trifásica con cable de protección, esté protegida por un disyuntor sensible a la corriente diferencial residual capaz de funcionar con una corriente de fuga que no exceda, si es posible, de 30 mA;

- el cable de protección no está desconectado por el dispositivo de protección contra descargas eléctricas;

- el cable de alimentación es del tipo "TAREA PESADA";

- El circuito de alimentación eléctrica estará provisto de un dispositivo de parada de emergencia, fácilmente reconocible y colocado de manera que sea fácil y rápidamente accesible.

- El equipo Clase A no está diseñado para su uso en ubicaciones residenciales donde la energía eléctrica es proporcionada por el sistema público de suministro de bajo voltaje. Puede haber dificultades potenciales para garantizar la compatibilidad electromagnética en esos lugares, debido a perturbaciones tanto conducidas como radiadas. Sólo los equipos de Clase B cumplen con los requisitos de compatibilidad electromagnética tanto en entornos industriales como residenciales, incluidas ubicaciones residenciales donde la energía eléctrica es proporcionada por el sistema público de suministro de bajo voltaje.

2.4.2 Circuito de soldadura

La soldadura y el corte por arco requieren el estricto cumplimiento de las precauciones de seguridad aplicables en relación con la electricidad.

Antes de cualquier operación de soldadura/corte, comprobar que:

- ninguna parte metálica accesible a los operadores o a sus ayudantes podrá entrar en contacto directo o indirecto con un hilo de fase o neutro del circuito de alimentación;

- los portaelectrodos, las antorchas y los cables de soldadura estén debidamente aislados;

- el operador esté aislado del suelo y de la pieza de trabajo (guantes, calzado de seguridad, ropa seca, delantal de cuero, etc.);

- el cable de retorno de corriente esté firmemente conectado lo más cerca posible del área de soldadura;

- el circuito de soldadura está compuesto exclusivamente por cableado conforme al Documento de Armonización HD 22.6 S2: Conductores y cables aislados con materiales reticulados con tensiones máximas asignadas de 450/750 V -Parte 6: Cables de soldadura por arco.

Cuando las operaciones de soldadura se realizan en ambientes con alto riesgo de descargas eléctricas, por ejemplo:

- en lugares donde la limitada libertad de movimiento obliga al operador a soldar en una posición incómoda (de rodillas, sentado o acostado), en contacto físico con los conductores;

- en áreas total o parcialmente rodeadas de conductores, presentando un alto riesgo de contacto involuntario o accidental por parte del operador;

- en lugares húmedos, húmedos o calurosos donde la transpiración reduce considerablemente la resistencia de la piel humana y las propiedades aislantes de los accesorios.

Se necesitan precauciones adicionales, y especialmente

- en los equipos de soldadura/corte deberán utilizarse equipos marcados;

- la protección personal del operador debería mejorarse mediante el uso de suelos o esteras aislantes;

- la fuente de energía debe colocarse fuera del alcance del operador durante las operaciones de soldadura/corte;

- todos los equipos conectados al circuito y situados cerca del operador deben estar protegidos por un disyuntor sensible a la corriente residual capaz de funcionar con una corriente de filtración que no exceda los 30 mA.

Nunca toque el cable del electrodo (o la boquilla) y la pieza de trabajo al mismo tiempo.

2.4.3 Mantenimiento / Reparación

El mantenimiento y reparación de instalaciones eléctricas deberá delegarse en personal cualificado para ello. Por personal cualificado nos referimos a personal cualificado según la legislación y/o la práctica nacional y que, gracias a su formación técnica, es capaz de apreciar los peligros de la soldadura por arco y la electricidad.

La Directiva Europea 2009/104/CE (equipos de trabajo) impone inspecciones periódicas para garantizar que se respeten las normas de seguridad y salud y que cualquier deterioro sea identificado y reparado a tiempo. En general, en el caso de equipos de soldadura/corte se debe prestar especial atención a:

- el estado del aislamiento (por ejemplo: portaelectrodos, sopletes y cables de soldadura);

- correcto alumbrado y limpieza de las conexiones eléctricas (e.g.: clavijas, conectores, alargadores, abrazaderas de piezas, etc).

Las recomendaciones específicas aplicables a su equipo de soldadura/corte se pueden encontrar en el capítulo "Mantenimiento" del manual de operación y mantenimiento.

Las reparaciones sólo deben ser realizadas por especialistas autorizados por AIR LIQUIDE WELDING que sustituirán las piezas defectuosas por piezas originales de AIR LIQUIDE WELDING.

Antes de cualquier inspección y reparación interna, asegurarse de que el equipo esté desconectado de la instalación eléctrica mediante un procedimiento reconocido (por "producto reconocido" se entiende un conjunto de operaciones destinadas a separar y mantener el equipo desconectado de la red eléctrica).

2.5. Seguridad contra humos, vapores y gases nocivos y tóxicos

La Directiva Europea 98/24/CE (Agentes químicos) establece los requisitos mínimos actuales en materia de protección de los trabajadores contra los riesgos inherentes a su salud y seguridad derivados, o que puedan resultar, de los efectos y actividades producidos por los agentes químicos presentes en en el lugar de trabajo, o como consecuencia de cualquier actividad profesional que involucre agentes químicos. Las emisiones en forma de gas o humo que sean insalubres, molestas o peligrosas para la salud de los trabajadores deben atraparse en la producción lo más cerca posible de la fuente de emisión y con la mayor eficacia posible.

Las operaciones de soldadura/corte deben realizarse en áreas del vástago adecuadamente ventiladas. Los sensores de humo deben conectarse a un sistema de extracción para que las posibles concentraciones de contaminantes no superen los valores máximos de exposición de los trabajadores según las Directivas europeas 2000/39/CE y 2006/15/CE y la legislación nacional vigente en la legislación nacional vigente. piratería AIR LIQUIDE WELDING ofrece una amplia gama de sistemas de extracción que se adaptan a sus necesidades.

Caso especial de disolventes clorados (utilizados para limpieza y desengrase): Los vapores de disolventes clorados expuestos a la radiación de un arco eléctrico, incluso a gran distancia, pueden transformarse en gases tóxicos. El uso de estos solventes debe prohibirse en áreas donde haya arcos eléctricos presentes.

Compruebe siempre que las piezas de trabajo estén secas antes de realizar operaciones de soldadura/corte.

2.6 Seguridad frente a la radiación luminosa

La radiación infrarroja y ultravioleta del arco eléctrico no se puede evitar ni limitar suficientemente durante las operaciones de soldadura/corte. Los límites de valores de exposición establecidos por la Directiva 2006/25/CE generalmente se superan durante la soldadura/corte. Es fundamental respetar los requisitos de protección del operador y de las personas cercanas al operador descritos en la Directiva Europea 89/656/CEE (equipos de protección individual) y sus modificaciones.

El operador debe estar protegido del efecto de las radiaciones sobre la piel (quemaduras) y los ojos (destellos perdidos), mediante protección personal adecuada. Esto significa que debe usar:

- Ropa adecuada (ej:delantal, chaqueta, pantalón, polainas, guantes, etc.)

- Una máscara de soldadura provista de filtros de protección ocular adecuados y conforme a las Normas Europeas EN 169 (Protección ocular personal -Filtros para soldadura y técnicas conectadas -Requisitos relativos al factor de transmisión y uso recomendado) o EN 379 (Protección ocular personal -Soldadura automática filtros).

Las personas que se encuentren en las proximidades del operador deberán protegerse de la radiación directa o reflejada mediante la interposición de cortinas adecuadas, mamparas o cortinas de tiras flexibles y, si es necesario, ropa adecuada y una máscara con un filtro adecuado. Se deben instalar señales de advertencia adecuadas para advertir de los riesgos de radiación en la operación de acuerdo con la Directiva 92/58/CEE (señal de seguridad y salud en el trabajo).

AIR LIQUIDE WELDING ofrece toda una gama de equipos de protección personal y colectiva para satisfacer sus necesidades.

Nota: La norma europea EN 169 proporciona los umbrales recomendados para diversas técnicas de soldadura por arco y conectadas.

2.7 Seguridad frente al ruido

La Directiva Europea 2003/10/CE establece los requisitos mínimos de seguridad y salud en relación con la exposición de los trabajadores de la siguiente manera:

- Cuando la exposición al ruido supere los 80 dB(A), el empresario proporcionará protección auditiva personal a sus trabajadores;

- Cuando la exposición al ruido alcance o supere los 85 dB(A), los trabajadores utilizarán protección auditiva personal.

- La exposición al ruido no podrá exceder los 87 dB(A), teniendo en cuenta el uso de protectores auditivos personales.

El ruido producido por una máquina de soldar/cortar depende principalmente del proceso, de la corriente utilizada y del entorno. El ruido en vacío de los generadores de soldadura/corte de AIR LIQUIDE WELDING es normalmente inferior a 70 dB(A). Durante la soldadura o el corte, el nivel de ruido (nivel de presión sonora) de estos generadores puede superar los 85 dB(A) en el puesto de trabajo.

El empleador debe tomar medidas apropiadas en relación con las condiciones de trabajo. Si es necesario, el empleador proporciona al operador protección personal adecuada para los oídos (tapones para los oídos, orejeras de seguridad, etc.) e instala señales de advertencia apropiadas en el lugar de trabajo. Conf 92/58/CEE AIR LIQUIDE WELDING ofrece una amplia gama de equipos de protección personal que se adaptan a sus necesidades.

2.8 Seguridad contra incendios

Los procesos de soldadura/corte pueden provocar incendios y explosiones. Antes de cualquier operación de soldadura/corte, se debe realizar un análisis de riesgo preliminar. Para reducir los riesgos de incendio, siempre que sea posible, se debe retirar el material inflamable del área de soldadura.

Siempre que sea posible proceda de la siguiente manera:

- Cubrir el material inflamable con material incombustible por ejemplo, vigas o tablones de madera combustible.

- Mantener el ambiente de trabajo bajo observación durante un período suficiente después de finalizar las operaciones de soldadura/corte.

- Mantener bajo observación los "puntos calientes" y sus inmediaciones hasta que su temperatura baje a la normalidad.

- Disponer de equipos de extinción de incendios adecuados al equipo utilizado y aptos para su uso en entornos eléctricos.

Las regulaciones nacionales pueden requerir una autorización para el procedimiento de trabajo antes de la operación de soldadura/corte.

2.9 Seguridad al utilizar gas

2.9.1 Riesgos

Las condiciones insatisfactorias de uso del gas exponen al usuario a dos peligros principales:

- Peligro de asfixia e intoxicaciones;

- Peligro de incendio o explosión

Estos peligros aumentan cuando se trabaja en espacios reducidos.

2.9.2 Cilindros de gas

Se deben seguir las instrucciones de seguridad del proveedor de Tehgas y, en particular:

- Las zonas de almacenamiento y uso deberán disponer de buena ventilación, estar suficientemente alejadas de la zona de soldadura/corte y de otras fuentes de calor y ser seguras ante cualquier incidencia técnica.

- Los cilindros deben estar amarrados.

- Deben evitarse los golpes.

- La temperatura no debe ser excesiva.

- El cilindro debe contener el gas necesario para el proceso.

- Los grifos nunca deben engrasarse y deben accionarse con cuidado.

2.9.3 Tuberías y mangueras

Se deberán seguir las instrucciones de seguridad del proveedor de gas y, en particular:

- Se deben utilizar tuberías codificadas por colores para los gases.

- Debe respetarse la presión de distribución recomendada.

- Las tuberías fijas y las mangueras de goma deben revisarse periódicamente para detectar fugas. Para ello utilice un sensor adecuado o, si no está disponible, un pincel y agua con jabón. Nunca utilices una llama para encontrar una fuga.

- Las tuberías deben protegerse para minimizar los daños en el taller.

2.9.4 Válvula de presión

Se deberán seguir las instrucciones de seguridad del proveedor de gas y, en particular:

- Los grifos de los cilindros deben purgarse antes de conectar la válvula de presión.

- El tornillo de ajuste de presión debe desenroscarse antes de conectarlo al cilindro.

- Comprobar el apriete de la unión de conexión antes de abrir el grifo del cilindro.

- Abra el grifo del cilindro lentamente y una fracción de vuelta.

- Nunca afloje una unión bajo presión, cierre primero el grifo del cilindro.

- La válvula de presión debe corresponder con el gas necesario para el proceso.

2.9.5 Trabajar en un espacio confinado

Siempre se debe implementar un sistema de permisos de trabajo que defina todas las medidas de seguridad antes de comenzar las operaciones de soldadura/corte en espacios confinados como galerías, tuberías, conducciones, bodegas de barcos, pozos, pozos de inspección, sótanos, tanques, cubas, depósitos, lastre. tanques, silos y reactores. Se debe instalar una ventilación adecuada, prestando especial atención a la falta de oxígeno, al exceso de oxígeno y al exceso de gases combustibles.

2.9.6 Actuación tras un accidente

En caso de una fuga no encendida:

- Cerrar el suministro de gas. No utilice llamas ni ningún aparato eléctrico en el área de fuga.

En caso de una fuga encendida:

- Si el grifo es accesible, cerrar el suministro de gas y utilizar extintores de polvo.

- Si no es posible detener la fuga, dejar que se queme y enfríe los cilindros y las instalaciones vecinas.

En caso de asfixia:

- Sólo se debe ingresar al área de trabajo usando equipo de protección; De lo contrario, podría convertirse en la segunda víctima.

- Transportar a la víctima al aire libre e iniciar la respiración artificial. Llama a los servicios de emergencia.

2.9.7 Mezclas de gases que contienen menos del 20% de CO2

Si estos gases o nieblas reemplazan el oxígeno del aire, existe riesgo de asfixia porque una atmósfera que contiene menos del 17% de oxígeno es peligrosa.

2.9.8 Hidrógeno y mezclas de gases a base de hidrógeno

En caso de fuga, el hidrógeno y las mezclas de gases a base de hidrógeno se acumulan debajo del techo o en cavidades. instale ventilación en las áreas de peligro y almacene los cilindros al aire libre o en un lugar bien ventilado. Reducir el riesgo de fugas limitando el número de uniones.

El hidrógeno y las mezclas de gases a base de hidrógeno son inflamables. Existe peligro de quemaduras o explosión. Las mezclas de aire/hidrógeno y oxígeno/hidrógeno son explosivas en los siguientes rangos de proporciones: del 4 al 74,5% de hidrógeno en el aire y del 4 al 94% de hidrógeno en oxígeno.

2.10 Seguridad personal

El operador siempre debe usar equipo de protección personal diseñado para trabajos de soldadura/corte. Esta protección debe ser:

- aislante (mantenido seco) para evitar descargas eléctricas;

- limpiar (sin aceite presente) para evitar la ignición;

- y en buen estado (sin roturas) para evitar quemaduras.

AIR LIQUIDE WELDING ofrece una amplia gama de equipos de protección personal para satisfacer sus necesidades.

El equipo de soldadura/corte puede ser pesado. Para evitar trastornos musculoesqueléticos relacionados con el trabajo, adopte una buena técnica a la hora de manipular la carga.

Mantenga puesto el equipo de protección mientras las soldaduras se enfrían, ya que la escoria y los componentes de la escoria pueden salpicar.

2.11 Campos electromagnéticos

Cualquier corriente eléctrica que pasa a través de un conductor crea un campo eléctrico y magnético localizado. La corriente de soldadura/corte provoca un campo electromagnético alrededor de los cables y equipos. La exposición a campos electromagnéticos puede tener efectos que actualmente se desconocen. Es posible reducir la exposición a los campos electromagnéticos provocados por el circuito de soldadura tomando las siguientes medidas:

- Unir el cable portaelectrodos o el arnés de soldadura y el cable de corriente de retorno lo más largo posible - Fijarlos entre sí con cinta adhesiva;

- Nunca enrolle el cable de soldadura/corte alrededor de su cuerpo ni lo apoye sobre su hombro;

- El operador no debe estar dentro del bucle formado por el circuito de soldadura - Coloque el cable portaelectrodos/soplete y el cable de retorno de corriente del mismo lado del operador.

- El operador no debe estar cerca de la fuente de energía durante las operaciones de soldadura/corte.

Los campos electromagnéticos pueden afectar el funcionamiento de los implantes activos (marcapasos). Los portadores de implantes activos deben consultar a sus médicos antes de realizar cualquier trabajo de soldadura/corte.

Algunas fuentes de energía para soldadura TIG y corte por PLASMA utilizan sistemas de encendido remotos "HF" que pueden dañar los equipos electrónicos cercanos a la operación de soldadura/corte. Antes de cualquier operación de soldadura/corte, decida utilizar un sistema de percusión por contacto o coloque todos los equipos sensibles lejos del área.

3.DATOS TÉCNICOS

En la siguiente tabla informativa encontrará el listado de especificaciones técnicas de los soldadores descritos en este manual.

| DATOS TÉCNICOS | SOLDAmaq 320 |

|---|---|

| Ancho de sierra de cinta | De 60 a 320 mm (2-1/3" a 13,2") |

| Grosor de la sierra de cinta | De 0,7 a 2 mm (0,027" a 0,078) |

| Potencia instalada | 9 kilovatios |

| VERSIONES DISPONIBLES | ||

|---|---|---|

| Modelo | Tamaño del embalaje | Peso |

| SOLDAmaq 320 | 1800 x 1300 x 1500 mm. | 380 Kg. |

4. TRANSPORTE

La ELITE SOLDAmaq 320 se entrega embalada en una caja de madera.

Durante todo transporte y traslado, la máquina deberá mantenerse en su posición vertical original, cualquier variación en esta posición podrá conllevar la pérdida de la garantía.

| Modelo | Tamaño del embalaje | Peso bruto |

|---|---|---|

| SOLDAmaq 320 | 1800 x 1300 x 1500 mm. | 380 Kg. |

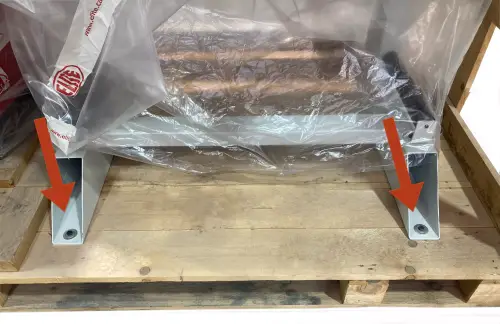

4.1.Instrucciones de desembalaje y montaje

Tenga especial cuidado al levantar la carga: ¡la carga puede no estar centrada!

Para levantar o mover la carga, utilice un montacargas con palas lo suficientemente largas como para soportar la máquina, teniendo en cuenta el ancho y la profundidad de la máquina para el cálculo de los pesos a levantar.

Para desembalar, primero retire el panel frontal.

Luego retire las fijaciones de madera y los tornillos que sujetan la máquina a la caja.

Una vez ubicada la máquina en su ubicación definitiva, también ya puede retirar la película protectora y demás protecciones de los componentes, que fijan e impiden que la máquina se mueva.

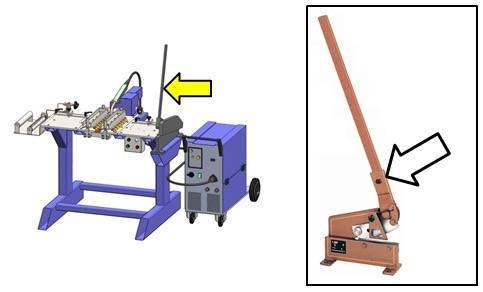

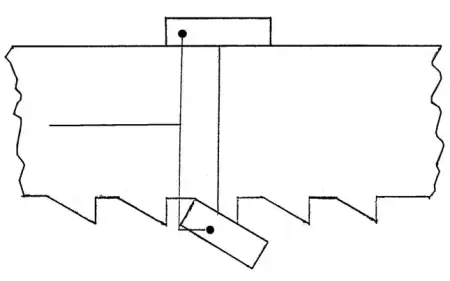

Para evitar volumen durante el transporte, la palanca del cortador está desmontada. Utilice el perno que se muestra en la siguiente imagen (el cortador es opcional) para volver a montar la palanca.

5.INSTALACIÓN

5.1.Colocación de la máquina

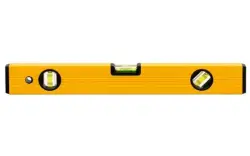

Antes de cualquier trabajo asegúrese de que la máquina esté bien alineada y no oscile en ninguno de sus extremos, en cuyo caso deberá estar calzada para evitar movimientos. Para su correcta nivelación es necesario utilizar una herramienta niveladora. Este control deberá realizarse tanto en sentido longitudinal como transversal.

Una mala nivelación de la máquina puede provocar vibraciones no deseadas y desgaste prematuro de las guías lineales.

ATENCIÓN: La máquina no debe ser utilizada bajo ningún concepto por personal no cualificado o no autorizado.

5.2.Requisitos de espacio libre

La máquina debe instalarse respetando los requisitos mínimos de espacio libre que se muestran a continuación para garantizar su correcto funcionamiento, fácil mantenimiento y seguridad.

Encendiendo:

El área donde se ubicará la máquina deberá estar suficientemente iluminada para permitir la realización de trabajos tanto de operación como de mantenimiento.

Piso:

Para garantizar un funcionamiento óptimo de la máquina es necesario fijarla al suelo mediante los orificios adecuados. Para garantizar la máxima seguridad y eficiencia en el funcionamiento de la máquina, se requiere un suelo de hormigón uniforme.

Posición del operador:

Durante la operación, el operador debe ubicarse frente a la máquina, ligeramente hacia la derecha (para poder acceder al panel de control) manteniendo una distancia segura para evitar que las chispas le alcancen durante el paso de soldadura.

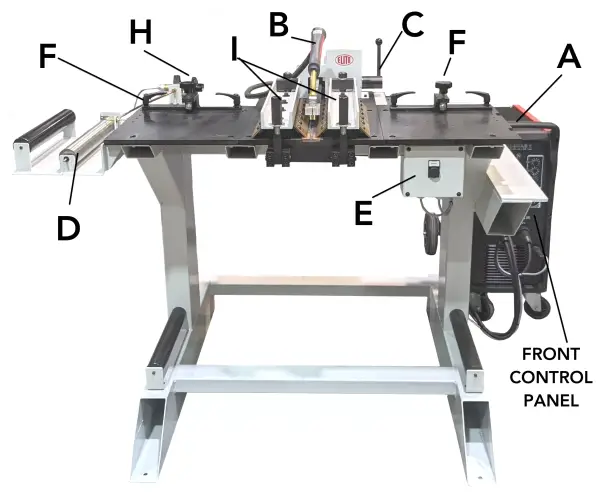

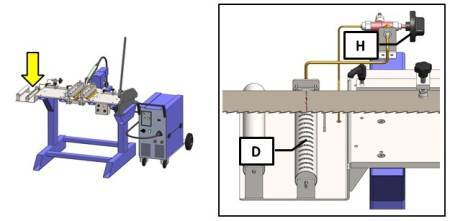

5.3.Componentes principales de la máquina

Descripción de piezas:

- A: Soldador MIG

- B: Antorcha

- C: Accionamiento del movimiento de la antorcha automática

- D: Quemador

- E: Botón de inicio

- F: Alineaciones con abrazaderas

- H: Perilla del quemador de gas

- I: Mordazas para la fijación de la sierra de cinta

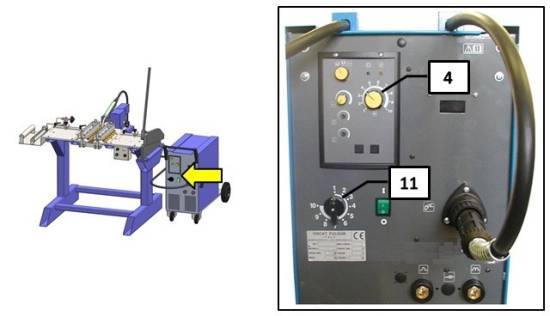

Descripción del panel de control frontal:

- 2: Indicador LED

- 3: Indicador LED de sobrecalentamiento de la máquina

- 4: Potenciómetro de ajuste de la velocidad del hilo

- 5: Potenciómetro de ajuste del tiempo de soldadura (no tocar, el valor debe fijarse al mínimo)

- 6: Potenciómetro de ajuste del tiempo de aceleración (no tocar)

- 8: Acoplamiento de antorcha

- 9.a: Acoplamiento rápido para la abrazadera de tierra

- 9.b: Acoplamiento rápido para la abrazadera de tierra

- 10: interruptor de encendido

- 11: Interruptor de ajuste del voltaje de soldadura

- 12: Acoplamiento del botón de inicio

5.4.Conexión eléctrica

¡PELIGRO ALTO VOLTAJE!

Las máquinas de soldar SOLDAmaq deben estar estrictamente conectadas a la tensión indicada en el pedido de la máquina y en la propia máquina. La conexión a una tensión distinta a la indicada puede provocar una avería en la máquina y representa un riesgo para las personas que la utilizan.

Para su conexión a la red eléctrica, la máquina requiere únicamente de dos fases y la conexión a tierra.

Esta instalación debe ser realizada por personal técnico cualificado y comprobada con un voltímetro antes de encender la máquina.

Es absolutamente imprescindible que la sección del cable de conexión sea la requerida, que la máquina disponga de una toma específica protegida contra sobrecargas y que esté lo más cerca posible de la toma.

En caso de una sección inadecuada del cable, no llegará suficiente corriente a la máquina en el momento de la soldadura, provocando una soldadura defectuosa y extremadamente frágil. Este es uno de los puntos más importantes ya que un número muy elevado de posibles problemas de soldadura se deben a este problema.

ELITE Sharpening Machines, rechaza toda responsabilidad por una mala conexión, que además de provocar un mal funcionamiento de la máquina puede dañar a personas, animales, objetos materiales.

Después de instalar la bobina de alambre (ver sección 6.2.2) conecte el pasador de la antorcha al acoplamiento 8 (ver imagen de componentes en la sección 5.4), primero asegurándose de que la funda coincida con el diámetro del alambre a utilizar:

- Color AZUL ø1.5 para cables de ø0.6 -ø0.8 mm

- Color ROJO ø2.0 para cables de ø1 - ø1.2 mm

Luego, conecte el enchufe del panel de control al acoplamiento 12 (ver imagen de componentes en la sección 5.4) y la clavija de tierra al acoplamiento 9.b.

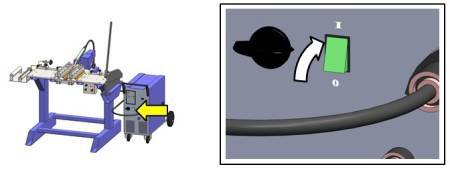

Encienda la soldadora presionando el interruptor de alimentación principal (disyuntor 10, consulte la siguiente figura)

Asegúrese de que la máquina esté lista para usar verificando que el diodo en el panel de control (diodo 2, ver imagen de componentes en la sección 5.4) esté encendido.

6.PUESTA EN MARCHA

En esta sección te mostramos cómo operar el ELITE SOLDAmaq 320 para que funcione.

NOTA: Los datos que aparecen en las diferentes imágenes son a modo de ejemplo, cada tipo de herramienta tiene sus datos recomendados y un operador experto debe conocerlos.

PELIGRO: nunca manipule los botones del panel de control mientras realiza el mantenimiento de la máquina: peligro de lesiones muy graves. Se recomienda encarecidamente apagar y desconectar la máquina de la red eléctrica cuando se trabaje en su interior.

6.1. Ajuste de alineaciones

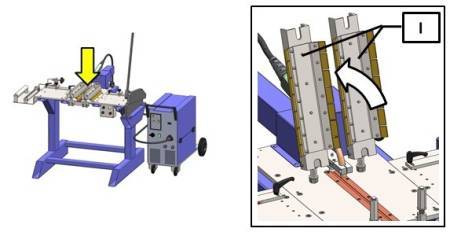

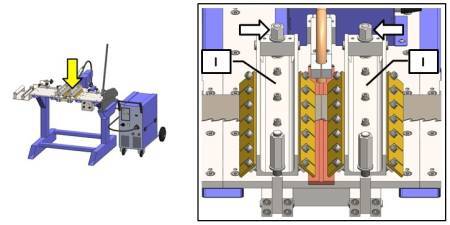

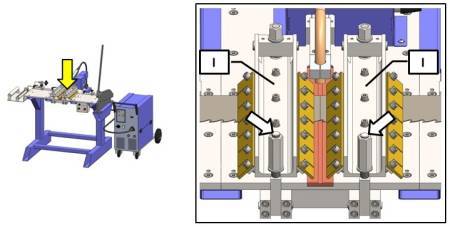

Primero levante el tornillo de banco I (ver imagen de componentes en la sección 5.4) para poder colocar la hoja en la plataforma de la máquina.

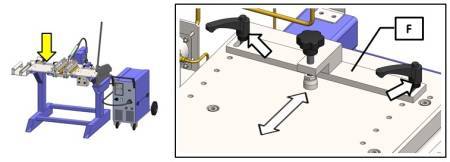

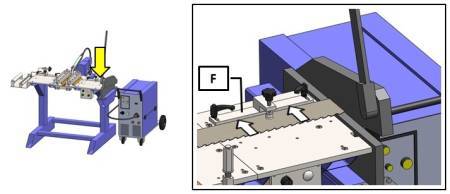

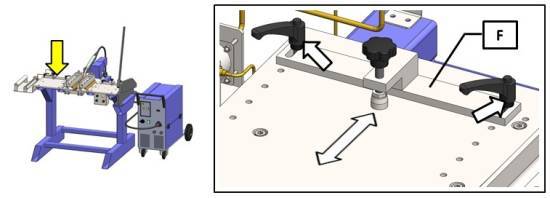

Dependiendo de la altura de la hoja a soldar será necesario realizar un ajuste. Para hacer eso, suelte los retenedores de las alineaciones F y deslice las alineaciones a la posición deseada. Si es necesario, desenrosque los retenedores y vuelva a colocarlos en las otras aberturas previstas en la placa.

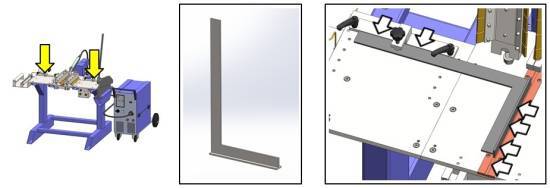

Coloque el conjunto suministrado con la máquina sobre la plataforma de soldadura, de modo que su lado corto se alinee con esta garganta prevista en la placa de cobre. En este punto, apoye la alineación F contra el lado largo de la matriz. Fije la alineación utilizando los retenedores proporcionados. Este ajuste se puede utilizar para posicionar la otra alineación que se realizará utilizando la propia hoja antes de la etapa de corte.

6.2. Corte de banda

Tenga cuidado al manipular la sierra de cinta y al montarla en la máquina. Para evitar lesiones al contacto es necesario utilizar guantes de trabajo. La principal operación a realizar antes de soldar es cortar los dos extremos de la banda a soldar utilizando el cortador suministrado. El corte debe ser en ángulo recto (90º) respecto al perfil de la hoja, de manera que los dos filos a soldar queden perfectamente ajustados.

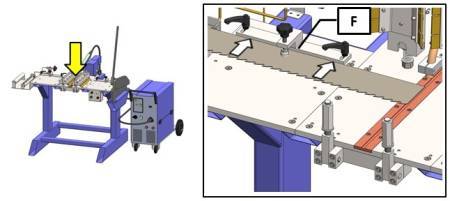

Para realizar el corte, levante la prensa I para poder posicionar la hoja en la plataforma de la máquina.

Coloque la cuchilla en la máquina e insértela en la cortadora como se muestra en la siguiente figura (con los dientes hacia el operador). Luego, ajuste la posición de la cuchilla siguiendo las referencias F (ver imagen de componentes en el apartado 5.4). En este punto, bloquee la hoja usando las abrazaderas proporcionadas en los rieles de alineación F.

En este punto, utilice la palanca de la cortadora para realizar el corte. Comprobar que el corte se está realizando correctamente, en caso contrario repetir la operación. Siempre será preferible cortar la hoja en la parte posterior del diente (y no en la garganta) ya que esto facilitará la disposición del cordón de soldadura.

ATENCIÓN: No utilice el cortador para cortar la banda en la zona soldada. Si necesita eliminar la porción de la banda cercana a la soldadura, es necesario realizar un ciclo de recocido antes de usar el cortador.

6.2. Soldadura

6.2.1 Instalación de una bombona de gas para soldar

- Proporcione un cilindro que contenga una mezcla de 80% ARGÓN y 20% CO2.

- Conecte el cilindro a la soldadora usando la cadena provista.

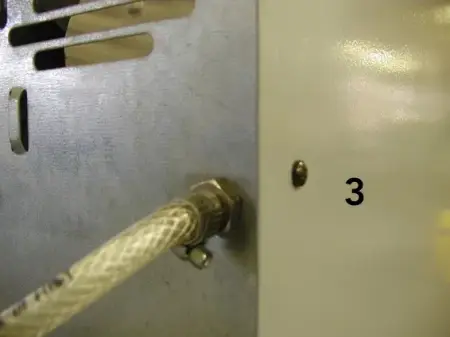

- Conecte el reductor (1) al cilindro mezclador (si es necesario, inserte la reducción proporcionada (2) en el medio)

- Conecte la manguera (3) de la máquina al puerto de goma del reductor (1) y fíjelo con un broche metálico.

- Establezca la salida del reductor del prensatelas al mínimo.

- Abra lentamente la válvula del cilindro y ajuste el prensador de salida a 10 L/min.

6.2.2 Instalación de un cilindro de gas para recocido

Recuperar un cilindro de gas PROPANO (GPL)

Coloque el cilindro cerca del quemador de recocido.

Conectar el reductor (4) configurado para PROPANO al cilindro.

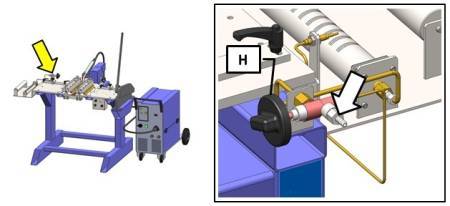

Utilizando la manguera (5) y los broches metálicos suministrados, conecte el reductor al quemador (si es necesario, reemplace el puerto de goma (6).

Una vez realizada la conexión, abrir la bombona y regular la presión al mínimo mediante el reductor 4. A continuación se puede regular la intensidad de la llama mediante el mando H.

6.2.3. Instalación de la bobina de alambre.

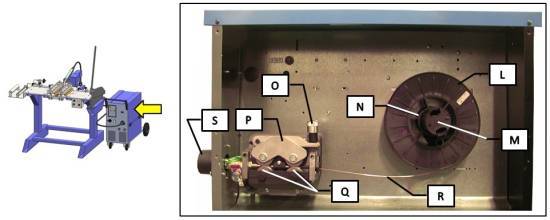

- Retire la tapa M y coloque la bobina de alambre L en la rueda dentada proporcionada N para que posteriormente los dos giren juntos.

- Ajuste el freno de la rueda dentada presionando su tuerca central para que la bobina pueda girar con relativa suavidad (en algunas ruedas dentadas la tuerca de ajuste no es visible, pero se hace visible después de sacar, hacia afuera, la culata de bloqueo)

- Habiendo liberado el retenedor O, abra el puente superior del conjunto del cajón P.

- Asegúrese de que los rodillos Q sean los adecuados para el diámetro del alambre a utilizar, en caso contrario reemplácelos.

- Enderece una parte del extremo del cable R y córtela.

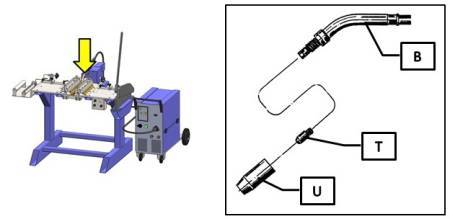

- Retire la guía de la boquilla de gas U del cabezal del soplete B y luego desenrosque y retire también el ojal del pico T.

- Inserte el cable por encima de los rodillos inferiores y deslícelo en el acoplamiento del soplete S hasta que sobresalga unos 10 mm.

- Vuelva a cerrar el puente superior del conjunto de extracción comprobando que el cable esté colocado en la garganta proporcionada y atornille el retenedor O.

- Conectar el cable de la antorcha introduciendo en la funda el trozo de cable que sobresale del acoplamiento. Preste atención a los enchufes de control dirigiéndolos hacia los asientos previstos y apriete la tuerca de conexión.

- Una vez encendida la máquina, mientras sujeta la antorcha, presione y mantenga presionado el botón START hasta que el alambre sobresalga del cabezal de la antorcha. En este punto suelte el botón START y vuelva a conectar el pasacables del surtidor (asegurándose de que coincida con el tipo de cable a utilizar) y, finalmente, la guía de la boquilla de gas.

6.2.4. Primer comienzo

- Encienda la máquina (clave 10, ver imagen de componentes en la sección 5.4)

- Ajuste el voltaje de soldadura (perilla 11, consulte la imagen de componentes en la sección 5.4) a una posición media.

- Retire la guía de gas U y el casquillo del pico T del soplete y, presionando el botón del soplete, mueva el cable hasta que salga por la parte frontal del mismo.

Al mover el alambre en el soplete, utilice el volante para calibrar el prensador que el rodillo prensa-alambre debe ejercer sobre el rodillo conductor hasta que el alambre de soldadura salga suavemente sin deslizarse y sin deformaciones en los rodillos. Equipe la antorcha con un pasacables adecuado al hilo utilizado. (POR PREDETERMINADO Ø0,8). - Vuelva a atornillar el ojal del pico T, asegurándose de que coincida con el diámetro del cable utilizado.

- Monte nuevamente la guía de la boquilla de gas U.

6.3. Tabla con las características técnicas del trabajo.

| GROSOR DE LA HOJA (mm) | MANDO CORRIENTE DE SOLDADURA 11 | PERILLA DE VELOCIDAD DEL CABLE 4 |

|---|---|---|

| 0,6 - 0,8 | 1 | 3 - 4 |

| 1 | 2 | 4 - 5 |

| 1.2 | 3 | 4 - 5 |

| 1.3 | 3 - 4 | 4 - 5 |

| 2 | 3 - 4 | 4 - 5 |

NOTA:

Tenga en cuenta una vez más que los datos anteriores son empíricos y sólo a modo de orientación. El espesor, la composición química y el procedimiento tecnológico utilizado en la producción de la sierra de cinta tienen un impacto muy significativo en los parámetros a establecer durante la soldadura.

Le recomendamos que realice varias pruebas en sus propias bandas, según los valores sugeridos aquí. Modificar según sea necesario cuando los resultados no hayan sido satisfactorios. Configure sus propias pruebas con los valores indicados en la tabla y, si es necesario, reemplace los valores aquí indicados con los establecidos en el curso de la realización de sus pruebas.

Recuerde que nada puede reemplazar la experiencia personal.

7.OPERACIÓN DE TRABAJO

7.1.Soldadura

Importante: es obligatorio el uso de gafas y guantes de seguridad. Al soldar tenga cuidado con las chispas.

La soldadora MIG para palas grandes modelo SOLDAmaq 320 es una máquina con un diseño basado en un concepto innovador que permite obtener soldaduras perfectas a un coste asequible, ahorrando mucho tiempo y material. El control electrónico de la velocidad del hilo garantiza soldaduras precisas y uniformes. La máquina también permite reparar posibles fisuras que hasta ahora han sido el problema esencial cuando se trata de palas de gran tamaño. Sin embargo, recuerde que no siempre es recomendable intentar reparar fisuras sinuosas o que superen una longitud de 10-15 mm. Es mucho más preferible cortar y soldar completamente la hoja.

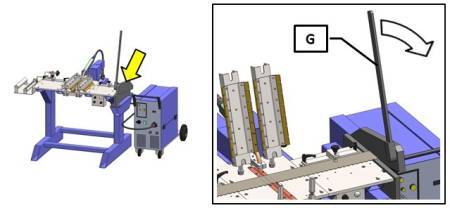

La cuchilla a soldar se debe fijar correctamente mediante la cuchilla específica G (ver imagen de componentes en el apartado 5.4) suministrada con la máquina (ver apartado 6.2). Para una soldadura adecuada, siga los pasos a continuación.

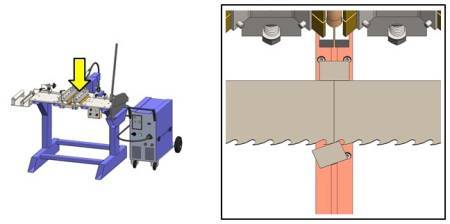

1.Cortar dos cordones de soldadura del mismo espesor de la hoja a soldar y disponerlos al inicio y al final de la soldadura; para evitar quemaduras al inicio y al final de las soldaduras.

2.Disponga las alineaciones F (ver imagen de componentes en el apartado 5.4) en función de la altura de la lámina a soldar. Para hacer esto, afloje los retenedores de las alineaciones F. Deslice las alineaciones a la posición deseada y luego fíjelas usando los retenedores. Si es necesario, desenrosque los retenedores y vuelva a colocarlos en los otros orificios previstos en la placa. (Consulte el Capítulo 8 para obtener más detalles). Insertar un extremo de la banda a soldar en la plataforma de la máquina.

- Coloque la hoja en la plataforma de la máquina de modo que quede centrada entre las dos piezas del tornillo de banco I (consulte la imagen de los componentes en la sección 5.4). Bloquee la hoja con el prensador lateral de la alineación F

- Repetir los pasos 2 y 3 con el otro borde de la hoja a soldar.

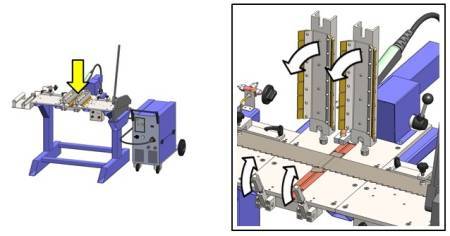

- En este punto cerrar las prensas centrales y bloquearlas levantando las palancas correspondientes.

- Habiendo colocado los dos bordes de la hoja, ajuste las prensas I usando los ajustadores apropiados.

El ajuste variará dependiendo del grosor de la hoja. Los prensadores del tornillo de banco I deben ir a lo largo del borde posterior de la hoja y, en consecuencia, sobresalir ligeramente hacia adelante. - Luego, cierre el tornillo de banco usando las dos palancas delanteras.

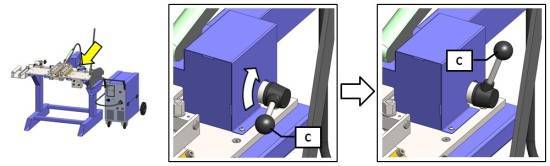

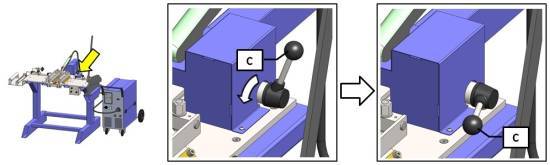

- Desbloquee el soplete utilizando la palanca adecuada C. Coloque manualmente la antorcha en el cordón de soldadura de la soldadura inicial (cordón de soldadura posterior)

- Baje la palanca C, asegurándose de que el motor esté engranado (es posible que necesite mover ligeramente el carro de la antorcha hacia adelante y hacia atrás para facilitar el acoplamiento del motor)

- Abrir el gas (5-10 litros/min) (usar ARGÓN 80% y 20% CO2), ajustar la corriente de soldadura (mando 11, ver imagen de componentes en el apartado 5.4) y la velocidad del hilo (mando 4, ver imagen de componentes en apartado 5.4) como se muestra en la tabla adjunta (ver Tabla en el apartado 6.3).

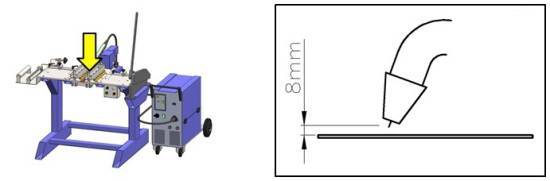

- Asegúrese de que la distancia entre el cabezal del soplete y la hoja a soldar sea de aproximadamente 8 mm.

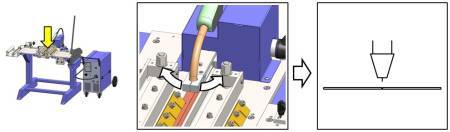

- Girar ligeramente el soporte del soplete para centrar perfectamente la boquilla en línea con los dos bordes de la cuchilla a soldar.

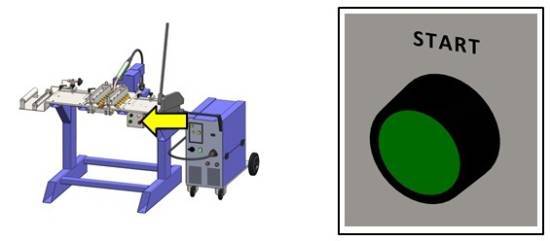

- Cuidado con las chispas, presione el botón INICIO de soldadura en el panel de control E (ver imagen de componentes en la sección 5.4) y manténgalo presionado. Realizar la soldadura, finalizándola únicamente con el cordón de soldadura final. Para detener la soldadura, suelte el botón.

- Si nota algún defecto de soldadura, verifique las causas y soluciones enumeradas en la sección 7.2.2 (Defectos de soldadura)

¡Cuidado con las chispas! Mantenga una distancia segura de las abrazaderas.

Presionar y mantener presionado

7.2.Revenido

El recocido se realiza mediante el quemador de gas propano situado en el lado izquierdo de la máquina.

Habiendo retirado los dos cordones de soldadura de la aspa, coloque las soldaduras realizadas hasta ahora en el centro del quemador D (ver imagen de componentes en la sección 5.4)

Abra el gas del cilindro, abra el gas de la válvula del quemador usando la perilla H y luego encienda el quemador usando un encendedor de gas (¡tenga mucho cuidado al realizar este paso!). Mantenga presionada la perilla H hasta que el termopar alcance la temperatura deseada. Mantenga la llama baja ajustándola mediante la válvula H. Esto permite reducir al mínimo la deformación de la banda.

Retire la costura de soldadura de ambos lados utilizando un medio abrasivo estándar (se recomienda una lijadora angular pequeña).

Su hoja ahora está recocida y lista para usar.

7.2.2 Defectos de soldadura

Las soldaduras obtenidas con los pasos MIG pueden tener varios defectos, por lo que es importante identificarlos. Estos defectos no difieren ni en forma ni en naturaleza de los que pueden ocurrir en la soldadura por arco manual con electrodos revestidos. La diferencia entre ambos procedimientos es que la frecuencia de los defectos no es la misma, los defectos de porosidad, por ejemplo, son más frecuentes en el caso del MIG: mientras que las inclusiones de escoria sólo se producen al soldar con electrodos revestidos. El origen de los defectos y los medios para evitarlos también varían mucho según el procedimiento. Esta tabla describe varios casos diferentes.

Defecto: Diferencia de nivel

Apariencia:

Causa y solución:

- Mala preparación

- Alinear los bordes y mantenerlos al soldar

Defecto: Espesor excesivo

Apariencia:

Causa y solución:

- Tensión demasiado baja sin carga.

- Velocidad de soldadura demasiado pequeña.

- Inclinación incorrecta de la antorcha.

*Diámetro excesivo del alambre.

Defecto: No hay suficiente metal

Apariencia:![]()

Causa y solución:

- Velocidad de soldadura demasiado grande

- Tensión demasiado baja para la velocidad de soldadura adoptada

Defecto: Los cables parecen oxidados.

Apariencia:

Causa y solución:

- Soldar en la pista de potencia cuando se trabaja con arco largo

- Ajustar el voltaje

- El cable está retorcido o sale demasiado del ojal del pico.

- Velocidad de alambre incorrecta

Defecto: Penetración insuficiente

Apariencia:

Causa y solución:

- Distancia irregular o insuficiente.

- Inclinación incorrecta de la antorcha

- Ojal del pico desgastado.

- Velocidad del alambre demasiado lenta en relación con el voltaje o la velocidad de soldadura

Defecto: Penetración excesiva

Apariencia:

Causa y solución:

- Velocidad de alambre demasiado grande

- Inclinación incorrecta de la antorcha

- Ojal del pico desgastado

- La velocidad del alambre es demasiado lenta en relación con el voltaje o la velocidad de soldadura.

Defecto: Fusión insuficiente

Apariencia:![]()

Causa y solución:

- Distancia demasiado pequeña

- Es necesario tallar o esmerilar la soldadura y rehacerla.

Defecto: Pistas de alimentación

Apariencia:

Causa y solución:

- Velocidad de soldadura demasiado grande (Este defecto es fácil de detectar visualmente, debe ser corregido inmediatamente por el soldador).

8.MANTENIMIENTO

8.1.Mantenimiento preventivo

Desconecte la máquina de la alimentación antes de realizar cualquier mantenimiento.

| COMPROBACIONES PERIÓDICAS | ||

|---|---|---|

| TIPO DE CONTROL | ACCIÓN | CUÁNDO |

| Limpieza de la placa de cobre | Limpie a fondo la superficie de la placa de cobre colocada en la zona de soldadura con un paño grueso, alternativamente puede utilizar aire comprimido | Antes de cada operación de soldadura |

| Ajuste de la placa | Retire la placa y ajústela. Después de los ajustes, montar nuevamente la placa en la máquina | Cuando la superficie de la placa presenta daños considerables |

| Verificación del espesor de la placa | Comprobar, utilizando un calibre, si el plano superior de la placa no está por debajo de la plataforma de soporte de la pala | Después de realizar muchas soldaduras y siempre después de cada ajuste |

| Reemplazo de la placa | Retire la placa desgastada y sustitúyala por una nueva | Cuando la placa sufra daños irreparables o se haya superado su espesor mínimo |

| Suavidad del carro | Asegúrese de que la antorcha no dé sacudidas al moverse durante la fase de soldadura | Periódicamente |

| Limpieza de la antorcha | Rocíe la boquilla del soplete con un spray para soldar y limpie el interior de la cal. Antes de cada operación de soldadura | |

| Limpieza del soldador mig | Limpiar el interior de la soldadora utilizando aire comprimido para eliminar el polvo acumulado. | Cada 5-6 meses |

| Limpieza de la puesta a tierra | Limpia la conexión entre la placa de cobre y el cable de tierra | Cuando sea necesario |

| Reemplazo del ojal del pico | Reemplace el pasacables del surtidor T (ver sección 6.2.3) | Cuando sea necesario |

Utilice el equipo sólo en ambientes secos. La temperatura debe estar entre 5 y 40ºC. Una humedad relativa superior al 90%, así como un ambiente salino, provocarían una corrosión prematura de la máquina.

8.2. Problemas y soluciones

Problema: la máquina no enciende

Causa:

- Tensión de red insuficiente. Solución: comprobar la conexión a la red eléctrica

- Fallo del botón de encendido. Solución: verifique la conexión del botón de encendido. Verifique el funcionamiento del botón de encendido.

- Se ha fundido el fusible de la soldadora MIG. Solución: reemplazar el fusible

Problema: la soldadura se rompe fácilmente

Causa:

- Plato sucio. Solución: limpiar y/o sustituir la placa

- Alineación incorrecta de la cuchilla durante la soldadura: Solución: ajustar los parámetros (ver apartado 7.1)

- Parámetros incorrectos de soldadura y/o recocido. Solución: comprobar los parámetros (ver sección 6.3)

Problema: Se producen agujeros en la soldadura.

Causa:

- La prensa no cierra correctamente en los dos bordes de la hoja a soldar. Solución: comprobar que el tornillo de banco esté correctamente ajustado al espesor de la hoja que se está soldando.

- La corriente de soldadura es demasiado alta: Solución: comprobar los parámetros (ver sección 6.3)

- La velocidad del alambre es demasiado baja. Solución: aumentar la velocidad del alambre usando la perilla 4 (ver imagen de componentes en la sección 5.4) (ver sección 6.3)

Problema: El tren de rodaje de la antorcha no funciona uniformemente

Causa:

- Hay suciedad en el tren de aterrizaje. Solución: limpiar el tren de aterrizaje

Problema: La máquina no suelda

Causa:

- Fallo del botón de inicio de soldadura. Solución: revisar y/o sustituir el botón de soldadura

- Falla del soldador MIG. Solución: reparar el soldador

Problema: Soldadura desigual

Causa:

- Sin gasolina. Solución: verificar que el gas llegue al soplete

- El suministro de gas está demasiado bajo. Solución: aumentar el suministro de gas al soplete (ver sección 6.2)

- La distancia entre la boquilla del soplete y la hoja es incorrecta. Solución: restablecer la posición de la antorcha con respecto a la cuchilla (ver sección 7.1).

Problema: La máquina no hace el recocido

Causa:

- La bombona de gas está vacía. Solución: reemplazar el cilindro de gas

- El termopar tiene una falla. Solución: reemplazar el termopar

Problema: Se perdieron todas las funciones

Causa:

- Suministro eléctrico interrumpido (falta de una o más fases). Solución: comprobar y solucionar

- Fusible derretido. Solución: reemplazarlo

Problema: Alimentación de alambre irregular

Causa:

- Presión de resorte insuficiente. Solución: reemplazarlo

- Vaina de la guía de alambre obstruida. Solución: comprobar si atornillar el volante ayuda.

- Garganta incorrecta que no coincide con el diámetro del alambre o está excesivamente desgastada. Solución: elimine el obstáculo quitando las bobinas inadecuadas. Si el problema persiste, reemplace el carrete de alambre.

Problema: Potencia de soldadura reducida

Causa:

- El cable de conexión no está conectado correctamente. Solución: comprobar la integridad del cable, comprobar que la pinza de puesta a tierra esté funcional y que esté aplicada sobre la pieza a soldar libre de óxido, pintura o grasa

- El cable está desconectado de los interruptores de transferencia o aflojado. Solución: comprobar y solucionar

- Falla del contactor. Solución: comprobar la integridad y estado de los contactos y funcionamiento mecánico del contactor

- Falla del rectificador: Solución: ver si no hay marcas de quemaduras visibles, si es así, reemplazarlo.

Problema: Soldadura porosa (parecida a una esponja)

Causa:

- Sin gasolina. Solución: comprobar si hay suministro de gas a presión

- Corrientes de aire en la zona de soldadura. Solución: utilizar una pantalla adecuada. Si es necesario, aumente la presión del gas.

- Abertura del difusor ocluida. Solución: viabilizar la apertura utilizando aire presurizado.

- Pérdidas de gas por rotura de mangueras. Solución: revise y reemplace la pieza defectuosa.

- La válvula solenoide está atascada. Solución: comprobar su funcionamiento y la conexión eléctrica.

- Mala calidad del gas o del cable. Solución: utilizar un gas extra seco, sustituir la bombona o el cable por uno de diferente calidad.

Problema: Fuga de gas permanente.

Causa:

- Válvula solenoide desgastada o sucia. Solución: desmontar la válvula y limpiar el orificio y el corte.

Problema: Presionar el botón de la antorcha no hace nada

Causa:

- Disyuntor de detección, cables de control desconectados o rotos. Solución: quitar la espineta de la antorcha y cortar los polos, si la máquina funciona verificar los cables y el micro botón de la antorcha.

- Fusible derretido. Solución: sustituir por otro del mismo tamaño

- Interruptor de encendido de detección. Solución: limpiar con aire, comprobar el ajuste de los cables, sustituir.

- Falla del circuito electrónico. Solución: reemplazarlo

9.ACCESORIOS Y CONSUMIBLES

10.GARANTÍA

Todas nuestras máquinas se prueban antes de ser enviadas. Sin embargo, siempre puede haber defectos que no son observables a primera vista.

Nuestras máquinas están garantizadas contra defectos de fabricación o materiales en condiciones normales de uso y mantenimiento.

El plazo de esta garantía es de 12 meses desde la fecha de compra y consiste en la reposición del material defectuoso.

La garantía quedará automáticamente cancelada en caso de modificación ajena a nuestra empresa. O en casos manifiestos de mal uso de la máquina.

La garantía no incluye piezas sujetas a desgaste normal por el uso como patines, cartucho de lubricación, abrasivos, etc.

11.DESCARGAR MANUAL

ES - User Manual SOLDAmaq 320.pdf

12.Preguntas frecuentes

Pregunta nr1

Respuesta núm. 1

.webp)